فهرست مطالب

گروت

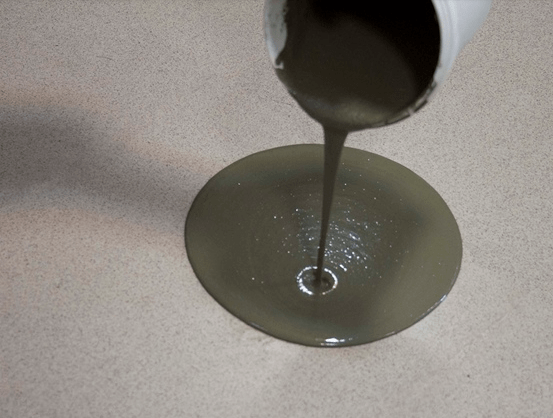

گروت ماده ای مشابه ملات است که از آن برای پر کردن و تعمیر فضاهای خالی و ترک های خیلی عمیق ناشی از خرد شدن بتن به کار می رود. این ماده از سیمان، ماسه، آب و سایر افزودنی ها تولید می شود و ماده ای مهم در صنایع ساختمان و بتن به شمار میرود. گروت، مکانی که در آن ریخته می شود را کاملا پر کرده و مقاومت لازم را دارا می باشد. این ماده در نصب ریل ماشین آلات، حائل ها، زیر صفحه ستون ها، زیرسازی تجهیزات سنگین و … کاربرد دارد

انواع گروت:

1-گروت پایه سیمانی

2-گروت پایه سیمانی دانه درشت

3-نانو گروت (گروت ریز دانه)

4-گروت منبسط شونده

5-گروت اپوکسی

1-گروت پایه سیمانی

گروت پایه سیمانی به راحتی می تواند کلیه حفره ها و منافذ را پر کند . عمده ترین کاربرد گروت پایه سیمانی ، جایگذاری و نصب صحیح صفحات تکیه گاه یا بیس پلیت ها بر روی فونداسیون در سازه های اسکلت فلزی و همچنین نصب ماشین آلات صنعتی سنگین می باشد.

نسبت به ملات های معمولی سریع تر سخت شده و می توان از سازه سریع تر بهره برداری نمود. گروت پایه سیمانی پس از سخت شدن و گیرش نهایی به هیچ وجه بر اثر انقباض دچار ترک خوردگی نخواهد شد.

2- گروت پایه سیمانی دانه درشت (پلیمری)

گروت سیمانی دانه درشت ملاتی متشکل از سیمان ، سنگدانه های دانه بندی شده ، الیاف پلی پروپیلن ، روانسازها و مواد منبسط کننده می باشد که عموما برای استفاده در ضخامت های بالای 10 سانتیمتر به کار می رود . در واقع این مدل در واقع نوعی گروت سیمانی است که با مواد پلیمری مختلف اصلاح شده است.

ویژگی هایی که به آنها اشاره شد، باعث شده تا این ماده به یکی از پرکاربردترین انواع گروت در ساخت و ساز ها تبدیل شود و بتواند سهم قابل توجهی از بازار را به خود اختصاص دهد.

گروت سیمانی دانه درشت بدون انقباض می باشد و دارای مقاومت بالای 70 مگا پاسکال می باشد و پس از ترکیب با آب ملاتی روان و توانمند برای پر نمودن زیر تکیه گاه ها را ایجاد خواهد نمود .

3- نانو گروت ( گروت ریز دانه)

گروت ریز دانه دارای دانه بندی حداکثر تا 1 میلیمتر می باشد و برای پر کردن فضای خالی زیر بیس پلیت ها تا ضخامت 2 سانتیمتر مناسب می باشد . نانو گروت یا گروت ریز دانه به لحاظ دانه بندی نسبت به سایر گروت ها ریزتر هستند و بدین ترتیب قابلیت پرکردن بهتر فضاهای متراکم و کوچک را خواهند داشت . پودر نانو گروت پس از ترکیب با آب ملاتی توانمند و بدون انقباض و روان را تولید خواهد نمود . نکته قابل توجه در مورد استفاده از نان گروت این است که نسبت به سایر گروت های مذکور دیرتر به گیرش و سخت شدن می رسد .

4-گروت منبسط شونده

گروت منبسط شونده علاوه بر دارا بودن کلیه خواص گروت های پایه سیمانی دارای میزان انبساط بیشتری می باشد که در برخی شرایط خاص استفاده از گروت منبسط شونده پیشنهاد می شود .

5- گروت اپوکسی

گروت اپوکسی عموما برای نصب و جایگداری و تثبیت ماشین آلات صنعتی سنگین ، کاشت میلگرد و … مناسب می باشد . گروت اپوکسی دارای مقاومت بالاتری نسبت به گروت های پایه سیمانی نرمال می باشد و پس از گیرش و سخت شدن مقاومت کششی بالاتر از 90 مگاپاسکال را تحمل خواهد نمود .

روش اجرای گروت پایه سیمانی :

میزان دقیق مصرف گروت پایه سیمانی را می توان بر اساس حجم مقطع مورد نظر برای گروت ریزی و همچنین در نظر گرفتن وزن مخصوص گروت به دست آورد . جهت ساخت ملات گروت خمیری به ازای هر کیسه 25 کیلویی 3.5 لیتر آب و برای تولید گروت روان به ازای هر کیسه 25 کیلویی 4.5 لیتر آب مورد نیاز است . دقت نمایید که همواره باید پودر به آب اضافه شود . بدین منظور ظرفی مناسب که ظرفیت نهایی ملات را پس از ترکیب با آب را دارا باشد انتخاب نموده و با در نظر گرفتن گروت خمیری یا گروت روان ، میزان آب مورد نیاز را در ظرف ریخته و کم کم پودر گروت را به آن بیافزایید و در حین افزودن پودر همواره توسط میکسر مکانیکی مناسب ( دریل + پره ) هم بزنید تا ملاتی همگن و یکدست ایجاد شود . دقت نمایید که ملات گروت زودتر از ملاتهای معمولی سخت می شود به همین منظور همواره مقداری از گروت را با آب ترکیب نمایید که حداکثر تا 30 دقیقه پس از ترکیب مورد استفاده قرار گیرد . پودر گروت بر اساس استانداردهای خاص فرموله و تولید شده است و اضافه نمودن هرگونه سنگدانه یا سیمان و یا مواد افزودنی دیگری مجاز نمی باشد و خواص آن را تغییر خواهد داد .

نکات اجرایی تراز نمودن بیس پلیت با گروت پایه سیمانی :

– قبل از اجرای گروت پایه سیمانی از قرار گرفتن تکیه گاه ها در جای خود مطمئن شوید

2– قبل از اجرای گروت از صاف بودن و تراز بودن سطح بیس پلیت ها مطمئن شوید

3- دقت نمایید که بتن زیر بیس پلیت ها قبل از گروت ریزی باید حداقل به سن 7 روزه رسیده باشد.

4- دقت نمایید حداقل فاصله بین بتن و سطح زیر بیس پلیت باید حداقل 1 سانتیمتر باشد

5- سطح بتنی که قرار است روی آن گروت ریخته شود باید کاملا سالم و زبر و بدون نقص باشد.

6 – دقت شود تمامی سطوحی که قرار است با گروت درگیر شوند اعم از سطح رویه بتن و سطح زیر تکیه گاه ها باید عاری از هرگونه ذرات سست و گرد و غبار و آلودگی و چربی و … باشند و قبل از گروت ریزی نسبت به زدودن هرگونه آلودگی از سطوح مورد تماس با گروت اقدام شود.

7 – برای جلوگیری از ترک خوردگی و کنترل از دست دادن سریع آب ملات گروت ، قبل از گروت ریزی بهتر است سطح ابتدا توسط آب آشامیدنی کاملا اشباع شود

8- قالب هایی که برای گروت ریزی اطراف بیس پلیت ها بسته می شوند باید کاملا نفوذناپذیر و بدون جذب آب باشند .

9- قالبهای کار گذاشته شده برای گروت ریزی باید 2.5 تا 5 سانتیمتر بالاتر از سطح بیس پلیت قرار گیرند.

10- در صورت وجود تراکم بالا در محل مورد نظر برای گروت ریزی پیشنهاد می شود در گوشه های قالب قطعاتی قیفی شکل برای هدایت بهتر ملات گروت قرار داده شود

11- در نظر داشته باشید که چنانچه گروت ریزی گسترده باشدپیشنهاد می شود با کمک قالب های موقت ، مقطع به قسمت های کوچکتر تقسیم شوند . قالبهای موقت امکان پیشروی بهتری را به گروت خواهند داد .

12- در نظر داشته باشید که گروت ریزی باید همواره از یک نقطه انجام شود و از همان نقطه به سایر نقاط به صورت سیال جاری شود .

13 – پس از ریختن گروت زیر بیس پلیت ها بایستی توسط دست کمی حرارت در ملات ایجاد شود تا هوای اضافی آن خارج شده و ملات گروت متراکم شود .

14 – با تامین فضای خالی مناسب در زیر تکیه گاه ها می توان از ماندن هوای اضافی در زیر آنها جلوگیری نمود.

15 – دقت نمایید بهترین دما برای اجرای گروت 5+ الی 30+ درجه سانتیگراد است . چنانچه گروت ریزی در دمای زیر 5 درجه سانتیگراد انجام شود گیرش اولیه به تاخیر خواهد افتاد و چنانچه گروت ریزی در دمای بالای 30 درجه سانتیگراد انجام شود نیز گیرش اولیه سریعتر اتفاق می افتد و در نتیجه گروت به مقاومت مورد نظر نخواهد رسید

16- ملات گروت پس از اجرا باید به مدت 7 روز مرطوب نگه داشته شود .

مشخصات فیزیکی و حمل

وزن پاکت 25کیلویی

ظرفیت نیسان 150 پاکت

(بدون امتیاز)

(بدون امتیاز)